English

English

3D Laser Scanner

Während die

meisten Konstrukteure das Problem haben, eine im Computer entworfene

Form in die Realität zu bringen, ist es bei mir genau anders herum.

Mir steht ein alter Bausatz mit einer GFK-Rumpfschale sowie Blaupausen aus den 80er Jahren zur Verfügung.

Der Weg zur Digitalisierung dieser Rumpfschale ist nachfolgend aufgezeigt, startend mit der Motivation, warum man als Flugzeugkonstrukteur einen Flugzeug-3D-Laser-Scanner baut:

Der in der alten Konstruktion verwendete Motor ist nicht mehr verfügbar und entspricht auch nicht mehr dem Stand der Technik.

Ein

anderer Motor für die J-5 bedingt nicht nur die Neukonstruktion des

Motoreinbaus sondern auch die Krafteinleitungen in den Rumpf und zu den

Flügelaufnahmen hin.

Zu Beginn dachte ich, dass sich diese Aufgabe

old-School mittels MockUps lösen lässt. Doch als ich den schweren Klotz

dann eine Weile an den Rumpf hielt fiel mir auf dass man das nicht

lange hält und dabei noch entspannt nachdenkt. Es war klar dass im 21.

Jahrhundert 3D-CAD der richtige Weg ist.

Für die J-5 hatte ich bereits einen Motor-Test-Stand

in 3D entworfen und war begeistert wie gut das Ergebnis der

modellierten Idee entsprach. Erinnerungen an Flugzeuganhängerbauten mit

Handskizzen sahen da ganz anders aus – wie oft musste man da Sachen

wieder rückwärts bauen weil man an einige Dinge auf dem 2-dimensionalem

Papier einfach nicht denkt. Ganz besonders reizvoll aber ist, dann man

3D-konstruierte Bauteile einer Simulation unterziehen kann. Diese

Simulation ersetzen zwar den Belastungstest nicht, zeigen aber mit

bestechender Präzision Schwachstellen in einer Konstruktion auf.

Das ganze bedeutet zwar einen gewissen Mehraufwand, der sich aber für den konstruierenden Amateur lohnt.

Insbesondere

die Simulation der Bauteile und Baugruppen vermittelt ein tiefgründiges

Verständnis für deren Belastung und Dimensionierung.

Sind die

3D-Daten einmal da, so haben es zukünftige Erbauer leichter sich neue

Formen zu fräsen und so sonst nicht-nachbaugeeignete Konstruktionen

wiederzubeleben.

Ein stückweit stellt dies den Erhalt von Luftfahrtgeschichte für die Nachwelt dar.

Nicht zuletzt ist ein 3D-konstruiertes Teil eine hervorragende Form der Dokumentation.

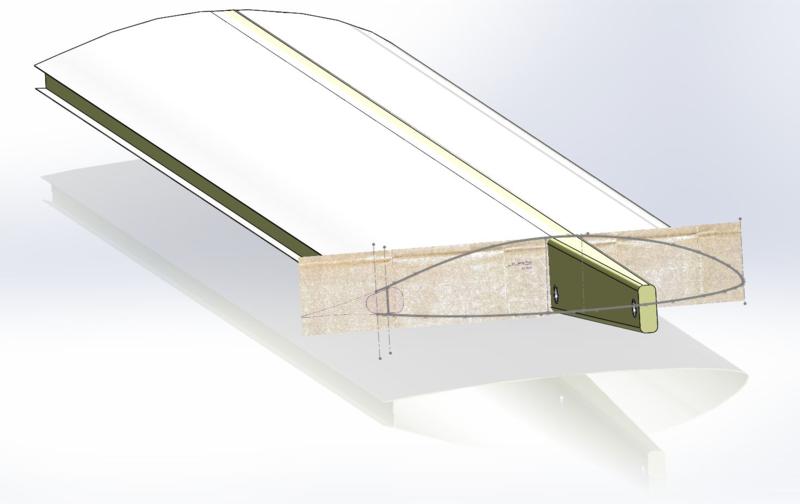

Plan Ungenauigkeiten (Holm passt nicht in Flügel)

Plan Ungenauigkeiten (Holm passt nicht in Flügel)

Angefangen habe ich natürlich damit die vorhandenen Pläne zu digitalisieren. Naiv erwartete ich dass die Pläne maßhaltig zu den vorhandenen Teilen wären. Enttäuscht musste ich jedoch feststellen, dass dies für die Blaupausen der 80er Jahre nicht zutrifft. In diesem Beispiel kommen die Daten des Holms von einer Messungen, und die des Flügelsandwich aus dem Originalplan. Wie man sieht steht der Holm viele Millimeter aus dem Flügel heraus. Die Planungenauigkeit liegt im Bereich von ca. 1 cm.

Schaut man in die Pläne für den Rumpf, so wird

schnell klar dass man aus ihnen kein 3D-Modell ausreichender

Detailtiefe und Genauigkeit generieren kann.

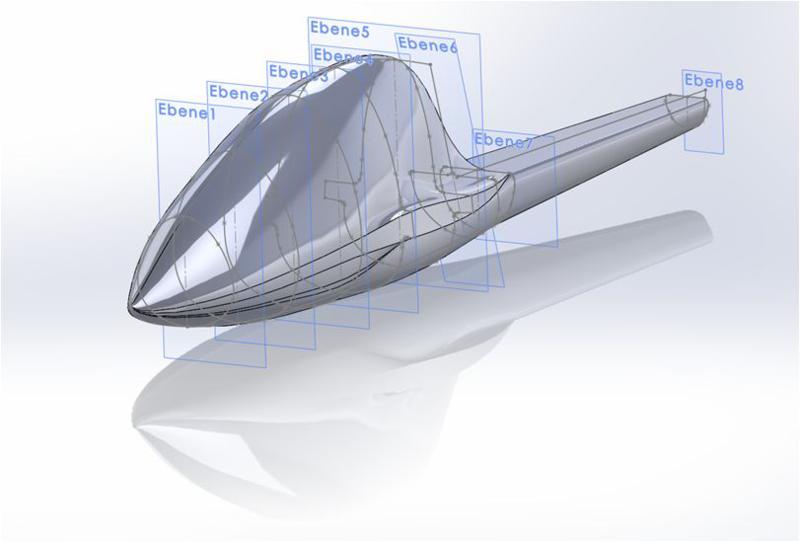

3D-Modell mit Planquerschnitten

Als Versuch habe ich die Planquerschnitte ins 3D-Tool eingegeben, dabei wurde aber schnell klar dass wenn die vorhandenen Teile verwendet werden sollen diese exakt vermessen werden müssen.

Für die Modellierung des Rumpfes werden genaue Querschnitte benötigt.

Um

diese zu erstellen muss die Entfernung in Y-Richtung relativ zu einer

Referenz gemessen werden. Macht man das für alle Z-Werte ergibt sich

der Querschnitt.

Diese Querschnitte müssen für mehrere X-Stationen erfasst werden um ein vollständiges Modell des Rumpfes zu gewinnen.

Die manuelle Vermessung der Flügelwurzel hat gezeigt wie mühsam und fehlerträchtig ein rein manuelles messen ist. Insbesondere

haben sich mechanische Referenzen als schwierig erwiesen. Im Gegensatz

zur relativ einfachen Flügelwurzel wäre die sphärische Oberfläche des

GFK-Rumpfes nur schwer rein manuell erfassbar. Um überhaupt zu

brauchbaren Ergebnissen zu kommen hätte man sich komplexe

Messvorrichtungen bauen müssen. Daher machte eine rein manuelle

Vermessung keinen Sinn und schied aus.

Was es jedoch alternativ gibt sind Laser-Entfernungsmesser:

Diese

senden einen Laserstrahl aus, welcher vom zu vermessenden Objekt

reflektiert wird. Aus der Zeitdifferenz wird die Entfernung errechnet.

Schau man sich in einschlägigen Online-Shops um, so stell man fest dass diese mittlerweile recht günstig zu kaufen sind.

Also ergab sich für mich damit folgende Idee:

Ich

nehme einen Laserentfernungsmesser und lasse ihn an einer Stange

hoch und runter fahren. Das hoch-und-runter-fahren wird mittels

einer M6 Gewindestange erledigt. Eine Mutter welche sich auf einer

solchen Stange dreht legt 1mm/Umdrehung zurück. Die Muttern werden

in eine Halterung gesteckt welche von einem Getriebemotor gedreht

werden.

Als Getriebemotor bin ich bei Pollin für 15€ günstig fündig geworden. Dieser Motor macht alle 2 Sekunden 1 Umdrehung. Das ist langsam genug um Umdrehungen zählen zu können

Zum zählen der Umdrehungen habe ich dann eine einfach Lichtschranke gefunden wie man sie komplett fertig als kleines Bauteil für einen Spottpreis kaufen kann. Eine Halbscheibe unterbricht alle halbe Umdrehung den Lichtstrahl. Diese Lichtschranke wird dann zusammen mit der Codierscheibe an dem Spindeltrieb angeordnet.

Dann brauchen wir noch einen Träger der später die Elektronik halten wird sowie einen verstellbaren Halter für einen Linienlaser. Später werden wir sehen dass so ein Linienlaser den man für wenig Geld bei Ebay kaufen kann einem das Leben beim ausrichten sehr erleichtert.

Das Ergebnis ist ein ProfilScanner. Weiter

unten werde ich darauf eingehen wie man mit wenigen Klicks und

dazu sehr günstig von der Idee zum funktionierenden Objekt kommt. Hier

dargestellt ist die 3D-Modellierung der ScannerIdee sowie deren

Verwirklichung.

Mechanisch sind wir also fertig, jetzt müssen wir das alles noch elektrisch zusammen bringen.

Was

wir haben ist also der Laserentfernungsmesser mit einer

USB-Schnittstelle sowie ein Computer der die Messungen auffangen soll.

Wir müssen den Motor rechts- oder linksrum drehen lassen und die

Lichtschranke auslesen können.

Also stecken wir erst mal einen normalen USB-Hub in den Computer. In diesen stecken wir den Laser-Entfernungsmesser und damit haben wir diesen schon mal angeschlossen. Weiterhin gibt es sehr günstig kleine USB-Module (z.B. DLP-2232H), welche es selbst dem Hobby-Programmierer leicht machen elektrische Signale auszugeben und einzulesen. An dieses Modul schließen wir jetzt den Motor über einen Brückentreiber (TLE5206) sowie die Lichtschranke direkt an. Auch der erwähnte Linienlaser wird direkt angelötet.

Dieses elektrische System ist recht einfach aufgebaut.

Der Aufbau des ganzen erfolgte händisch auf

einem kleinen Stück Lochrasterplatine. Oben zu sehen ist das besagte

USB-Modul sowie der Brückentreiber für den Motor.

Mit zwei manuellen Tastern kann man die Elektronik überschreiben und ein verfahren des Motors erzwingen.

Auf diesem Bild sieht man sehr schön den kleinen

USB-Hub. Da diese heutzutage sehr wenig kosten habe ich ihn einfach mit

Sekundenkleber angeklebt.

Was man auf diesem Bild noch sieht sind

zwei Endanschlagschalter. Sollte aus welchem Grund auch immer der Motor

in den Anschlag fahren so wird der Strom des Motors direkt unterbrochen.

Wie auf diesem Bild zu sehen beschränkt sich die zu verlötende Elektronik auf wenige Widerstände und Kondensatoren.

Entstanden ist diese Elektronik wie hier zu sehen in unserem "High Tech" -Elektroniklabor.

Während Mama unseren Größten in den Kindergarten gebracht hat, hat Papa die Chance erfasst an der Bastelstunde teilzunehmen.

Im Video sieht man das ganze in Aktion:

Der

Getriebemotor dreht den Spindelantrieb und verfährt den

Scanner. Alle 2 Umdrehungen stoppt der Motor und der Laser macht

eine Messung.

Der

Prozess sieht langsam aus. Das ist er auch und soll auch so sein: Die

einfache Elektronik zusammen mit einem sehr einfachen Ansteuerprogramm

verbietet ein schnelles Verfahren des Scanners.

Was jetzt noch felt ist eine Ansteuersoftware.

Diese habe ich in C geschrieben und mit National Instruments CVI

kompiliert. Die grafische Nutzeroberfläche ist oben zu sehen.

Um den

Motor manuell zu verfahren gibt man bei "manual control" den Wert ein

um wie viel mm hoch bzw. runter gefahren werden soll. So fährt man

den Scanner unter anderem in die Null-Position

Um zu scannen sagt

man dem Programm um wie viel man hoch bzw. runter scannen

will und alle wie viel mm man einen Messpunkt möchte. Dann

klickt man auf "Scan" und los gehst.

Während die Z- sowie

Y-Koordiaten vom Programm automatisch ermittelt werden, muss die

X-Koordinate, also die Station von Hand eingetragen werden. Und

wenn ich sage von Hand, dann meine ich dass man von einem einfachen

Stahlmessband den mm-Wert abließt. Somit ist der 3D-Scanner

halbautomatisch ein Kompromiss aus Komplexität und Komfort.

Die

Daten werden dann vom Programm in Text-Form ausgegeben. Für jede

Station wird eine neue Datei erzeugt, welche später vom 3D-CAD-Programm

als sogenannter XYZ-Splin importiert wird.

Eine große Frage ist natürlich: Wie genau ist

das ganze? Beworben werden die Laser-Entfernungsmesser mit einer

Genauigkeit von +/-2mm. In Wirklichkeit sind sie aber viel besser!

In diesem Beispiel habe ich den Jogurtbecher meines Sohns

vermessen. Der Form wegen taugt der zwar nicht als Harzbecher, als

Scan-Objekt aber allemal. Ich habe die Punkte in Excel eingelesen und

die maximale sowie mittlere Abweichung berechnen lassen. Das

Ergebnis ist überraschend gut:

0,3 mm mittlere,

0,8 mm maximal

Abweichung!

Jetzt haben wir den Scann-Kopf betriebsbereit und

müssen nur noch eine in X-Richtung verfahrbare Einrichtung schaffen.

Die 3D-modellierte Idee besteht komplett aus 20x20x2 Stahlprofilen.

Diese sind sehr günstig im Stahlhandel zu erhalten. Auf den Boden habe

ich zwei jeweils 6m lange Stangen als Schienen gelegt. Anders als in

diesem Bild habe ich auf die Querstreben verzichtet, da die Stangen

selber bereits gut genug auf dem Boden lagen.

Den verschiebbaren Wagen habe ich dann aus 3 Rohren zusammengeschweißt. Zu

bemerken ist, dass man die senkrechte Stange wohl kaum perfekt

senkrecht hinkriegt, allein schon wegen dem thermischen Stress beim

Schweißen. Im weiteren werden wir aber sehen, dass dies aber gar kein

Problem ist, da sich durch Referenzmarken am Objekt diese Fehler wieder

rausrechnen lassen.

Vor der praktischen Herstellung wurde alles 3D-Modelliert.

Als Detail möchte ich die Laufrollen erwähnen, von denen ich überrascht bin, dass man in Zeiten von Inlineskates (so was wie Rollschuhe) 16 Stück für sehr wenig Geld zu kaufen kriegt. Zu Anfangs wollte ich den Schlitten einfach auf den Schienen rumrutschen lassen, aber kugelgelagert ist es viel einfacher.

Arretierung

Eine Feststellschraube fixiert den Schlitten während der Messung.

Hier im Video ist zu sehen wir schön leicht sich der Schlitten auf seinen Rollen verschieben lässt: > Video - Klick < !

Der Bau des Scanners ging erstaunlich flott von der Hand. Was dann aber erstaunlich lange dauerte war das Ausrichten des Messobjektes. Unentbehrlich hierfür ist ein Kreuz-Linienlaser

Im Bild oben sieht man schön den Einstellwinkel des Tragflügels. Während der Rumpf horizontal ausgerichtet ist, hat das Flügelprofil einen Einstellwinkel.

Das mm-genaue Ausrichten einen viele Meter großen

Objektes erscheint als eine aussichtslose Aufgabe. Ich habe einen ganzen

Abend so lange an dem Rumpf rumgerückt bis ich letztlich verzweifelt

ins Bett gegangen bin.

Am nächsten morgen wurde mir dann klar dass das exakte Ausrichten für die Scans selber gar nicht nötig ist. Wichtig war dass man bei ausgerichtetem Rumpf eine absolut korrekte Referenzlinie anzeichnet an der man dem Laser die 0-Stellung gibt.

Diese lässt sich recht leicht mit dem Kreuzlinienlaser, Tesa-Kreppband und einem Bleistift anbringen. Anschließend richtet man diese Bezugslinie genau so aus wie der Scann-Schlitten schief ist und schon hat man diesen Fehler korrigiert. Vor jedem Scannen wird die Laser-Null mit der Bleistift-Null abgeglichen.

Jetzt gibt es noch zwei weitere Fehler die auftreten können:

1.) Besagter senkrechter Scanner Schlitten ist schief

2.) Der Rumpf steht schief im Bock.

Beides

kann jedoch korrigiert werden wenn man am Rumpf selber eine

Mittelmarkierung anbringt. Diese wird vom Scanner erfasst und man kann

die Messkurve später rechnerisch gerade drehen.

Als Markierung habe ich die billigste 20m-Rolle 5mm dickes Fensterdichtband verwendet von Ebay verwendet.

Einen

Abend vor dem Scann-Beginn habe ich noch spendiert um einen

Hauben-Dummy zu laminieren. Mir war nicht ganz klar wie sich der

Laserstrahl mit dem Glas arrangieren würde. Während die ganze Sache

härtete überlegt ich, ob ich den Glasrohling nicht einfach hätte mit

Wasserfarbe streichen sollen. Aber im Amateurbau ist wohl alles ein

Lernprozess...

Ausgerichtet und mit Hauben-Dummy ging die Scannerei dann endlich los.

Als X-0-Referenz habe ich die Flügelnase gewählt. Hier im Bild sieht man die ersten Scans Richtung Cockpit.

Jetzt wurde Querschnitt für Querschnitt gescannt und die Rohdaten letztlich ins 3D-CAD-Programm eingelesen.

Hier im Bild sieht man die vorläufigen Rohdaten. Auch wenn diese noch nachbearbeitet werden müssen sieht man die grundsätzliche Rumpfform sowie die Referenzmarkierungen.

Diese Daten müssen jetzt noch nachbearbeitet werden. Es muss der Anfangs-/End-Punkt festgelegt, der Z-Offset beseitigt sowie die Querschnitte um die Längsachse gerade gedreht werden.

Anschließend werden die Scans verwendet um das 3D-Modell des Rumpfes zu erstellen.

Soviel zum Scannen selber, jetzt aber noch einiges zur Herstellung der Teile:

Bei der Konstruktion des 3D-Scaners habe ich

ganz massiv auf 3D-Drucktechnologie zurückgegriffen. Vorteil ist, dass

man beliebig komplexe Formen im 3D-Tool für seine Konstruktion

generieren und diese anschließend einfach ausdrucken kann. Hier

dargestellt ist der Weg von der 3D-modellierten Idee, über die

ausgedruckten Teile hin zum einsatzbereiten Zusammenbau.

Um ein Gefühl für die Druckzeiten zu geben habe ich ein paar Teile zum Anfassen mitgebracht.

- Lasergelenk 12 min

- Spindelmutteraufnahme 15 min

- Halteadapter 25 min

- Entfernungsmesserhalter 40 min

- Elektronikhalter 45 min

- Grundträger 6 h

Diesen 3D-Laser-Scanner habe ich 2015 auf der OUV-Wintertagung vorgestellt, wo er auf großes Interesse stieß. Daher für Nachahmer hier einige Sachen zum runterladen. Alles natürlich ohne jegliche Gewähr! Wer mit sowas experimentiert muss Fachmann genug sein um zu wissen was er tut! Ich übernehme ausdrücklich keinerlei Verantwortung irgendeiner Art!

C-Kerndateien Dateien für Ansteuerprogramm (11 kByte)

Video Scanner im Betrieb (2,7 MByte)

Alle

Daten können zum privaten Gebrauch unter Angabe der Quelle für

Hobby-Zwecke (insbesondere Amateur-Flugzeubau) verwendet werden. Eine

gewerbliche Verwendung meines geistigen Eigentums bedarf meiner

Zustimmung.

Impressum, Disclaimer & Datenschutz